[浏览完整版]

标题:micro-cap在实际产品的应用(BOX)

1楼

jma 发表于:2014-4-4 12:00:14精华帖子,目前你无权浏览!

2楼

jma 发表于:2014-4-4 12:10:29现在的手机客户,在前期ID设计、堆叠过程中,由于产品结构的因素,一再压缩音频的BOX(BOX形状、出音部分的结构),但是又赋予它很高期望的声学特性。在没有仿真设计前,只能以手板的方式进行音频特性的验证。此时又会因项目的周期的因素,不得不强行上马,当结构已经定下来的时候,再通过修改结构进行调整BOX的声学性能已经是不现实的了。此时就有矛盾产生了,手机客户一再要求BOX厂家调整性能,BOX厂家一再调整单元性能(这是无效的),有点进入了恶性循环。

3楼

jma 发表于:2014-4-4 12:15:31由此可见,前期的仿真设计,至关重要!

一是可以提前识别结构对电声特性的影响,二是可以现场与客户有理有据的进行沟通、修改结构,最终达成一致。

既节省了时间,又解决了问题。

仿真设计虽好,建模不易,且用且深入。

4楼

jma 发表于:2014-4-4 15:27:235楼

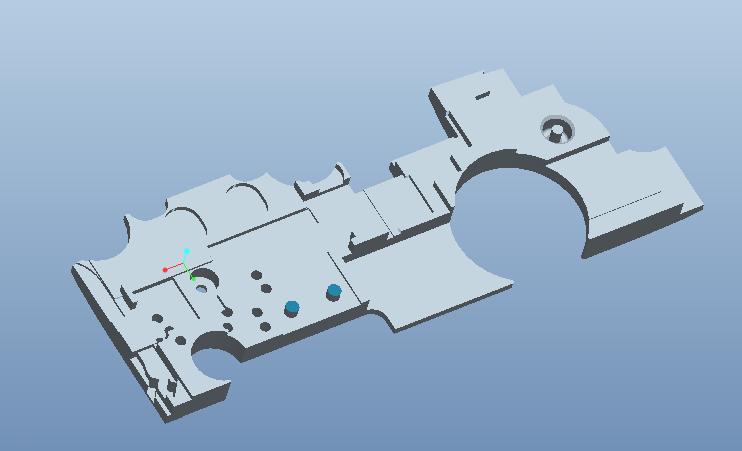

niu1203 发表于:2014-4-4 16:28:21正确等效腔体的形状建模,用micro-cap进行前期的模拟仿真,参考性的确很有帮助

6楼

19771011andy 发表于:2014-4-4 23:50:30不错,能否更深入介绍下!

7楼

czw10101 发表于:2014-4-8 16:22:32坐等继续更新!

8楼

jma 发表于:2014-4-8 19:40:42今天刚好有点时间,先从简单的电力声类比说起。

9楼

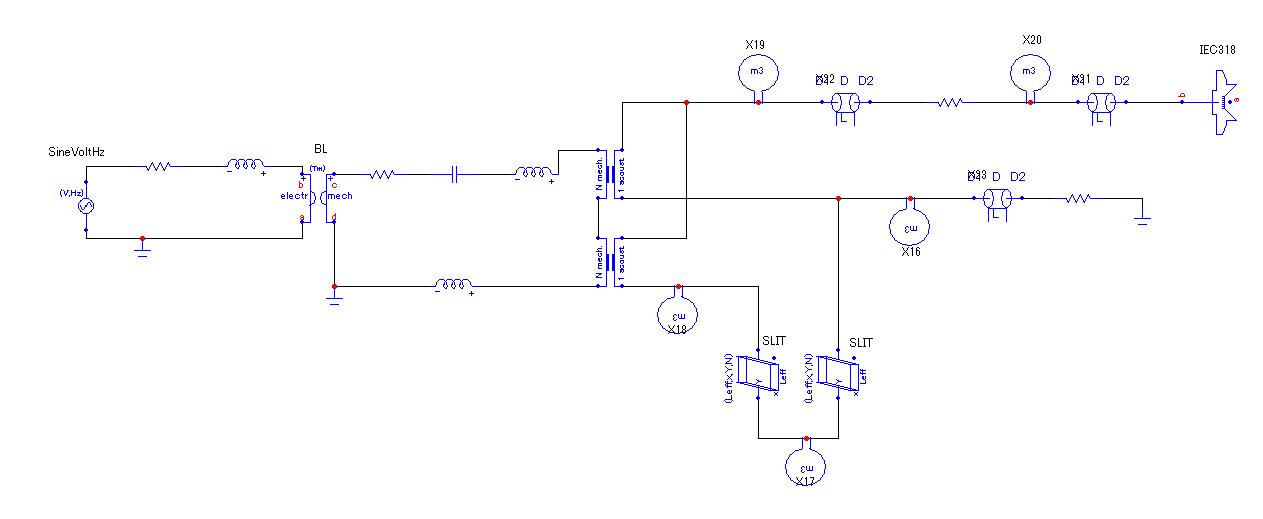

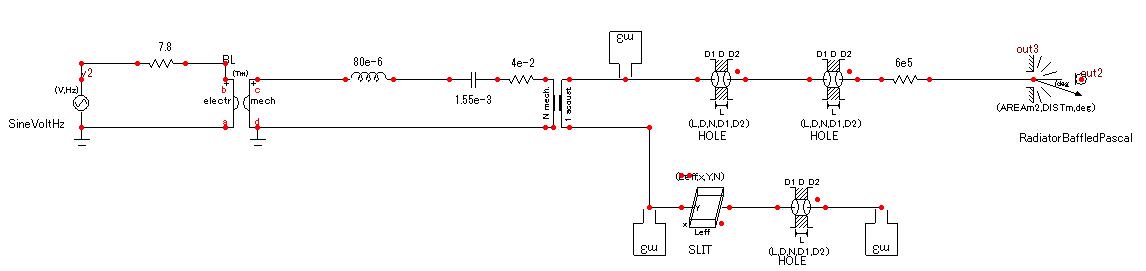

jma 发表于:2014-4-8 19:45:12电力声类比,在Micro-cap进行简易的建模比较容易和形象,这点比早期使用的pspice更为直观。

以上电学端、力学端、声学端相对应的“结构元件”,一一进行了对应。很直观。

10楼

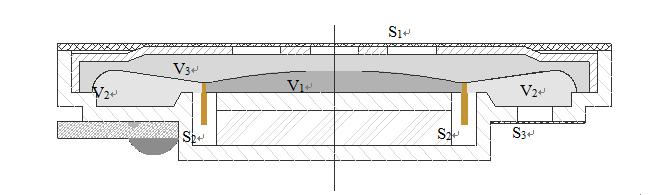

jma 发表于:2014-4-8 19:59:04想了想,还是先从单元的电声类比开始吧。

以下是一款耳机单元的结构剖面图:

另外,前孔、后孔、前后阻尼俱全,磁路部分的窄缝和VC距离U铁底部的容积V。

11楼

SPL100 发表于:2014-4-8 20:55:39未完待续。。。。

12楼

kimi 发表于:2014-4-9 1:24:3813楼

jma 发表于:2014-4-9 11:22:3914楼

jma 发表于:2014-4-9 11:30:25至此以上耳机单元的等效电路建立完毕。

15楼

kkchau 发表于:2014-4-9 17:13:48来学习了,这个老师有讲过,但自己没学好……

16楼

kimi 发表于:2014-4-10 0:39:04GoerTek好像用Pspice。Micro-cap倒不清楚。

扬州有家公司用MC,另外好多手机厂商也都有“买”。业内流通蛮广的了。

[此贴子已经被作者于2014-04-10 00:39:55编辑过]

17楼

国明 发表于:2014-4-10 5:41:18 据说模拟功能比pspice强了一些,但看画的电路图仍然感觉不够明显,图标很小, 应该是电子类模拟软件的通病,这个microcap主要是用来模拟电子线路的。

模拟功能比不上matlap,但比较方便。

模拟功能比不上matlap,但比较方便。

18楼

jma 发表于:2014-4-10 19:40:3119楼

jma 发表于:2014-4-10 19:44:2220楼

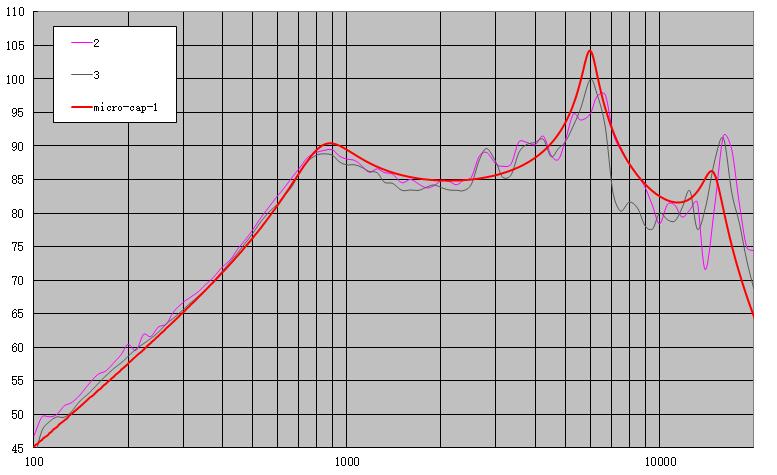

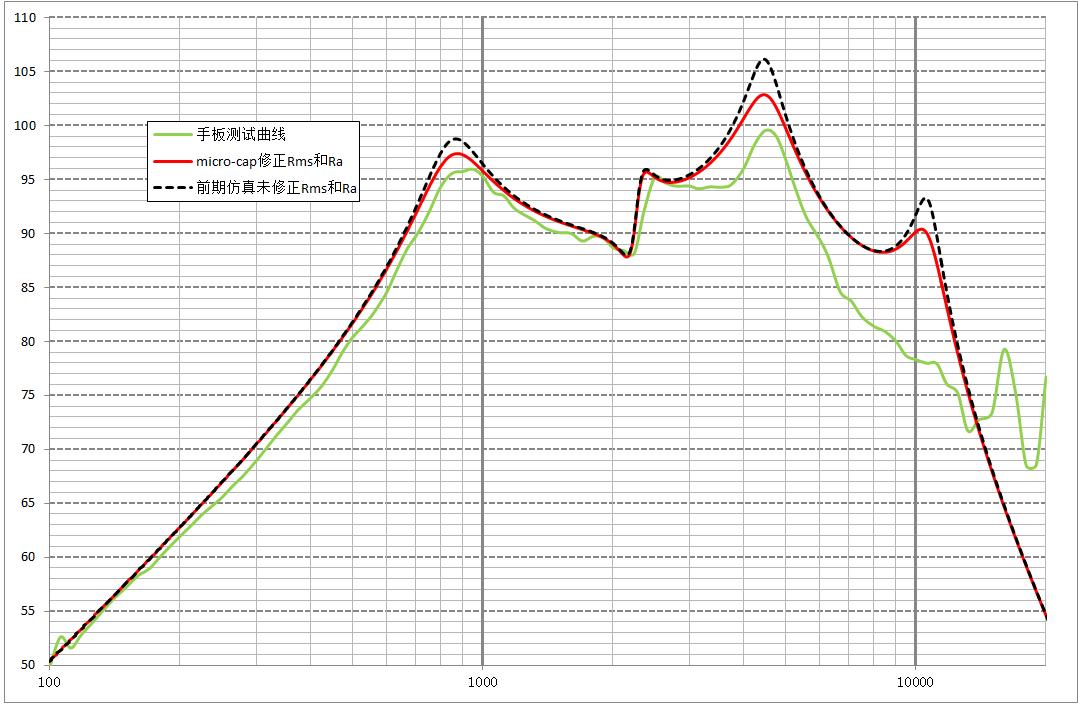

jma 发表于:2014-4-10 19:53:21经过仿真与实际手板测试曲线对比,在一定的范围频段内仿真曲线与实际测试曲线吻合较好,高频部分貌似不准(此处不知道DX们有没有遇到相似的问题)。

在频响曲线2.0K~2.5KHz处的谐振吻合程度较高。

此主题相关图片如下:micro-cap-box.jpg

此主题相关图片如下:micro-cap-box.jpg